豆知識

リサイクルトナーとは・・

「リサイクルトナー」とは、レーザプリンタがオフィスで普及し始めた1990年頃より市場に流通されており「再生トナー」「リユーストナー」「リペアトナー」などとも称されます。

リサイクルトナーやリサイクルインクの基本的なプロセスは・・「使用済みカートリッジ(純正、汎用、リサイクル他)の分解」→「カートリッジ本体と部品のクリーニングまたは交換」→「トナー(インク)充填」→「組立て」→「印刷テスト」→「合格品のみの抽出・出荷」といった工程から構成され、不足部品に関しては、メーカー同様に製造し、組み立てられている場合もあります。

レーザプリンタ が登場するまでの国内オフィスにおけるプリンタ・シェアは、インクリボンを使用する ドットインパクトプリンタ が大半でしたが、印刷速度が速く、印刷音の静かなレーザプリンタが、90年頃よりオフィスに増え始め、同時に リサイクルトナー が世に出回るようになりました。

リサイクルトナーの起源は、1980年頃の米国で、日本より10年ほど早く市場が形成されていました。90年代初頭のリサイクルトナーは、感光ドラムやトナーなど、キーとなるパーツは欧米より輸入し、日本国内で組み立てられていたため、必ずしも国内のカートリッジ仕様に適した部材ではなく不具合も多く発生していました。

しかし、90年代中半以降、国内の感光ドラムメーカーやトナーメーカー (以下「部材メーカー」)が、国内の リサイクルトナー市場に向けて製造・販売を開始し、品質の向上が図られてきたのです。

では、なぜ国内においてこのような状況が起こったのでしょうか?

それまでの国内大手部材メーカーは、プリンタメーカーとのつながりが強く、部材をサードパーティー(いわゆる リサイクルトナー市場)に流出させることはご法度とされていました。

ところが、レーザプリンタが市場を席巻し、生産量が増えたことにより、プリンタメーカーが部材を内製化し始めると、そのつながりは徐々に薄れ、部材メーカーは持て余していた技術力と設備をもってサードパーティーへ供給するようになったのです。

また、キーパーツ以外の関連パーツにおいても、高精度を誇る日本製部品の調達が可能となり、着々と品質を上げていったのです。

このように、これまでプリンタメーカーに供給していた部材が、今日ではリサイクルトナーの主体となって市場に流通し、高品質化、信頼性の向上もあいまって、多くのユーザに愛用されるようになったのです。

※当店では、純正、輸入純正、環境推進、環境共生、汎用、リサイクル、互換 … など、市場にて使用済みとなったカートリッジを回収してリサイクルしたもの、またはマテリアルリサイクルしたもの(目的としたものを含む)を「リサイクル品」としてお客さまに提供させていただいております。商品によっては、リサイクル作業工程上、加工や部品交換のため、カートリッジの一部箇所の形状が、掲載している商品画像と異なる場合もございますが、機器への装着ならびに印刷・仕様等に何ら問題なくご使用いただけます。あらかじめご了承ください。

汎用トナー(インク)とは

汎用トナー(または、汎用品:はんようひん)とは、「ノーブランド品(NB)」「白箱」ともいわれる新品のトナーカートリッジまたはドラムカートリッジのことをいいます。

トナーカートリッジを製造しているのは、その知的財産所有権(製法特許など)、または技術力や設備等を備えた数社のメーカーによって製造され、各社の商標(ブランド)で市場に流通しています。

例えば、A 社で製造されたカートリッジが X 社や Y 社のブランドで販売されていたり、もちろん A 社 自らが A 社のブランドで販売していたりもします。

その理由としては、各メーカーが競って開発費や設備費などに投資するよりも、パテントを所有し生産体制を整備しているメーカーへ委ねた方が得策と考える向きもあるためです。

(最近では、パテント切れとなった部品の製造、あるいはそれらを回避した代替部材の製造をおこない、提供しているメーカーも存在するようです。特に、インクカートリッジの市場においては、そうした傾向にあり、汎用品を互換品と称するケースもあります。)

実際は、A社ブランドのカートリッジを X 社のプリンタや Y 社のプリンタに挿入しても使用できるのですが、消費者にとって、よりわかりやすくするために、各社の適応機種を明記した個装箱に入れ替えるなどして汎用品は市場に供給されています。

さて、ここで質問 ・・・

① X 社ブランドのカートリッジ → 50,000円/個

② ①と全く同型・同仕様の汎用品 → 30,000円/個

あなたはどちらの商品を選択しますか?

純正トナー(インク)とは

プリンタメーカー各社の商標(ブランド)が表記されているトナー(インク)カートリッジ、またはドラムカートリッジ(感光体ユニット)および関連商品のことを純正品といいます。

メーカー各社の利益の源泉となるため、メーカー自らが推奨する商品です。

写真などの超繊細なグラフィック印刷をされる場合や、ブランド志向の強い方など、用途に合わせてご利用願います。

印字率って?

印字枚数とは、トナーカートリッジ、またはドラムカートリッジ(感光体)の仕様基準値とされる 「A4用紙・印字率5%」で印刷できる枚数をいいます。

また、印字率5%とは、MS ワードで40字×20行程度印刷した文書をいい、用紙上の印刷可能領域における印刷率(「像密度」ともいう)を示します。

ちなみに、A4用紙全面をベタ刷りした場合は、印字率100% ということになり、その印字枚数は基準値の約20倍でトナーを消費し、印刷枚数も激減しますのでご留意ください。

最近では、「ISO/IEC 19752」 「ISO/IEC 19798」 などに基づいた印刷可能数を表示するようになっています。

一体型と分離型

トナーカートリッジには、「一体型」 と 「分離型」 とがあります。

一体型は、トナーボックスと感光ドラムが一体となっており、トナーがなくなるとカートリッジをまるごと交換します。

【例1】 Canon Satera LBP-3910 ・・・ CRG-509

【例2】 EPSON LP-9100 ・・・ LPA3ETC15

分離型(セパレートタイプ)は、トナーボックスと感光ドラムがキットとなっており、交換サインが表示されると、トナーユニットまたは感光体ユニットをそれぞれ交換することになります。

【例3】 brother MFC-7820N ・・・ TN-25J / DR-20J

【例4】 EPSON LP-9000C ・・・ LPCA3ETC5K / LPCA3ETC5C / LPCA3ETC5M / LPCA3ETC5Y / LPCA3KUT5

プリンタメーカーにおける「設計思想」、または「現像方式のあり方」、「パテント対策」などにより、そうしたカートリッジが存在します。

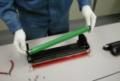

【 一体型 トナーカートリッジ 断面図 】

トナー成分

粉体インクとも称される 「 トナー 」。いったい何からできているのでしょうか。

その成分や構成比および機能について、モノクロトナーを参考に例をあげてみましょう。

【 磁性 1 成分トナー 】

● バインダ樹脂 → 20~80% / 結着性、定着性、帯電性

● 磁性粉 → 80~20% / 磁性、着色

● カーボンブラック → 0~20% / 抵抗調節、着色

● 染料 → 0~5% / 電荷制御

● 離型剤 → 0~10% / 定着オフセット防止

● 外添剤 → 0~5% / 流動性、クリーニング性、電気特性

【 2 成分現像剤用トナー 】

● バインダ樹脂 → 80~90% / 結着性、定着性、摩擦帯電性

● 染顔料 → 5~15% / 着色、摩擦帯電性

● 電荷制御剤 → 1~5% / 摩擦帯電性

● 離型剤 → 0~5% / クリーニング特性、定着オフセット防止

● 外添剤 → 0~5% / 流動性、摩擦帯電性、クリーニング性

上記のような成分からトナーは構成され、磁力または電気的にカートリッジ内またはプリンタ内にて搬送、用紙に定着されるのです。

レーザープリンタとは

レーザープリンタは、感光ドラムにレーザービームを照射して、トナー(粉体のインク)を紙に定着させ印字する方式で、コピー機とほぼ同じしくみで電子写真(electronic photography)技術を応用しています。

多量の書類を高速で印刷するのに適しており、主にオフィスで利用されていますが、消費電力も小さく、価格も安くなっていることから、文書などを多量に印刷する個人の間でも、利用する人が増えています。

印刷速度が速く、1ページ分の情報を1回に処理することから、「ページプリンタ」とも呼ばれています。

各部品の名称・役割

【カートリッジ内部の部品】

① チャージ(帯電)ローラー: 感光体を帯電させます。

② 感光体(OPCドラム): 帯電した表面へレーザー光による電気的映像(静電潜像)をつくり、その映像の上にトナーを付着させ、絵になる必要なトナーを紙まで移動させます。不要なトナーは回収され「廃トナーボトル」へ運ばれます。

③ トナーボックス: 新しいトナーが保存されています。

④ ドクターブレード: トナーを適量に供給するための調整部分。

⑤ マグローラー: トナーを感光体に供給します。

⑥ クリーニングブレード: 感光体に残った不要なトナーを物理的に掻きとり、感光体をきれいにします。「ワイパーブレード」ともいいいます。

⑦ 廃トナーボトル: クリーニングブレードで掻きとった不要なトナーを回収するボックス。

⑧ リカバリーブレード: 廃トナーボックスに回収されたトナーの逆流を防止します。

【プリンタ側の部品】

⑨ 転写ローラー: 送られてきた用紙にトナーを転写します。

⑩ 除電計: 用紙の電位を安定させます。

⑪ プレッシャーロール: 用紙に圧力をかけ、トナーを圧着させます。

⑫ ヒートロール: トナーに熱を加え、用紙にトナーを定着させます。「定着ローラー」ともいいます。

※上記は一例であり、カートリッジやプリンタにより、部品構成が異なる場合がございますので、あらかじめご了承ください。

プール方式、リターン方式

リサイクル・トナーカートリッジにおける、ユーザーへの供給方法として 「プール方式」 と 「リターン方式」 というのがあります。

プール方式とは、既にリサイクル化したトナーカートリッジを在庫として保有し、ユーザーの注文に合わせて随時発送する方式で、リターン方式とは、使用済みカートリッジを回収してからリサイクル化し、1~2週間後に発送する方式です。

使用済みカートリッジの回収・保有状況等に応じて、そのような方法がとられています。

ちなみに、プール方式は「ストック方式」、在庫されている商品は「即納商品」ともいわれ、また、リターン方式を「現物再生」と称するところもあります。

※当店では、取り扱うリサイクル・カートリッジのほとんどがプール方式にて対応しています。

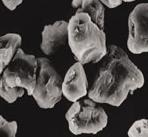

粉砕トナー、重合トナー

トナーの製造方法においては、「粉砕(ふんさい)」と「重合(じゅうごう)」という製法があります。

粉砕法とは、原料であるプラスチックを熱で溶かし、冷やして固めながら、強い気流で壁にぶつけ、砕かれてできた粒子がトナーとなります。

粉砕トナーの粒子は、大きさや形状が不均一で、感光ドラムや用紙の上で転写する際、電気特性にばらつきが出やすい、といったデメリットがあります。

また、その製造にあたっては、エネルギー効率が低く、規格外に砕かれた粒子は生産ロスとなるため、メーカー側にとってはムダになってしまうことが悩みのタネといえます。

重合法は、プラスチックの元となる物質(樹脂粒子)と着色剤粒子を化学反応で結合させてトナー粒子を作ります。

重合トナー(polymerized toner)は、粒子の大きさがそろっていて、形状も球形に近く、粒径も小さいため、解像度を高め高画質化を実現できます。内部にワックスを含ませたものが一般的で、定着時のオイルは不要とされています。